Пресс-релизы Новости компании

Для того, чтобы этого достичь, перед тем,как приварить друг к другу элементы, которые должны быть соединены, на их торцевых поверхностях сначала обрабатывается фаска.

Сварка труб встык обладает спецификой в той степени, насколько сварщик может не иметь полного доступа к внутренней поверхности стыка. В связи с этим, все операции по подготовке к сварке приходится выполнять с наружной стороны поверхности трубы. По этой причине соответствующим образом должны быть обработаны края.

Все стандарты сварки (ASME, AWS, ISO, EN и т.д.) в общих чертах содержат указания по обработке, которыми необходимо руководствоваться в зависимости от геометрии фасок. Данная статья содержит описание подготовительных операций, наиболее часто встречающихся в промышленности, в зависимости от толщины стенки трубы, подлежащей обработке.

Формирование фаски на конце трубы

1. СНЯТИЕ ФАСКИ

Cнятие фаски - это операция по созданию плоской поверхности под определенным углом на конце трубы. Проход, создаваемый в результате выполнения операции по снятию фаски, предоставляет сварщику доступ ко всей толщине стенки трубы и позволяет ему выполнить однородный сварной шов, гарантирующий механическую целостность узла. Корневой проход делается на основании фасок и формирует основу для заполнения угла разделки кромок, образованных двумя фасками для последующих сварочных проходов.

2. ПОДРЕЗКА ТОРЦА

Обработка торцевой поверхности - термин, используемый для обозначения операции по созданию узкой фаски, состоящей из формирования плоской поверхности на конце трубы. Правильная обточка торца облегчает линейную укладку труб перед сваркой и способствует формированию зазора неизменной величины между свариваемыми кромками. Эти два параметра имеют особенное значение для сохранения правильной сварочной ванны и для гарантии того, что корневой проход полностью проникает в сварочный шов.

3. ВНУТРЕННЕЕ РАСТАЧИВАНИЕ

Допуски при производстве труб могут привести к варьирующимся толщинам по длине окружности трубы. Это, в свою очередь, может привести к варьирующейся толщине притупления кромки во время выполнения операции по формированию фаски. Это, как правило, является основанием для рекомендации выполнения операции по внутреннему растачиванию при сварочных работах.

Данная операция состоит из легкой механической обработки внутренней поверхности трубы для того, чтобы обеспечить постоянную ширину узкой фаски или притупления кромки по всей длине окружности трубы. Наличие узкой фаски одной ширины облегчает выполнение корневого прохода. Это имеет особенное значение при автоматизированном сварочном процессе, поскольку используемое устройство не может оценивать и выравнивать возможные отклонения узкой фаски, которые не имеют места при ручной сварке.

Различные типы фасок

1. ДИАПАЗОН ОБРАБАТЫВАЕМОЙ ТОЛЩИНЫ СТЕНОК T ≤ 3 ММ (.118”)

Если сварки встык требуют трубы со стенками, толщина которых менее 3 мм (.118"), снятие фаски на конце трубы, как правило, не требуется. Технологии дуговой сварки (111,13х,141) позволяют проникать по всей глубине трубы за одиночный проход.

При использовании техники автоматической сварки (орбитальная сварка или процесс с использованием источников энергии повышенной плотности) конец трубы должен быть облицован, чтобы границы лицевой поверхности шва были идельно перпендикулярными. В зависимости от стоящей задачи или применяемого процесса, проход между элементами будет между g=1/2t и g=0 (в особенности для процессов, в которых используются источники энергии повышенной плотности).

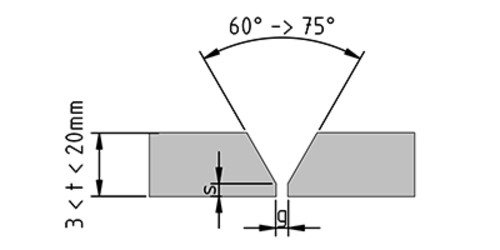

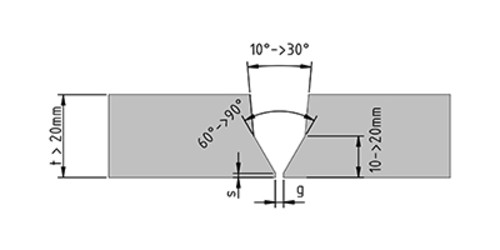

2. ДИАПАЗОН ОБРАБАТЫВАЕМОЙ ТОЛЩИНЫ СТЕНОК 3 ≤ T ≤ 20ММ (.787”)

В случае, если сварщик имеет доступ только с одной стороны сварного шва, требующего обработки, предварительная подготовка деталей с открытыми кромками без скоса, как правило, не обеспечивает полного проникновения свариваемого металла, когда толщина стенки обрабатываемых деталей превышает 3мм (.787"). Следовательно, должна быть сформирована фаска, чтобы сварщик мог выполнить корневой проход по дну сварного шва, который затем будет полностью заполнен за один или два дополнительных прохода.

Обычно корневой проход выполняется с применением сварочного процесса 141 для достижения максимально возможного проникновения (корневой проход используется как основа для последующих сварочных проходов). В силу экономических причин следующие проходы, называемые также "заполняющими" проходами, выполняются при помощи сварочных процессов 13х или 111 (ручная дуговая сварка покрытым электродом), которые более выгодны с точки зрения производительности (количество присаженного металла, скорость подачи и т.д.), чем процесс 141 (дуговая сварка вольфрамовым электродом в инертных газах с присадной проволокой или без нее (ВИГ).

Наиболее распространенными углами для V-образной разделки кромок являются 60° и 75° ((2×30° и 2x 37.5°) в зависимости от предложенного стандарта. Узкая фаска, как правило, требуется шириной в диапазоне 0.5 - 1.5 мм (.020 и .059). Зазор между свариваемыми элементами, которые должны быть обработаны сваркой (g) - в пределах от 0.5 до 1.5 мм (.020 и .059).

Тем не менее наболее часто запрашиваемой для этого диапазона толщины стенки трубы является подготовка с криволинейным скосом кромки (см. детали ниже). В особенности это актуально в случае использования процессов орбитальной сварки. Также это типично при сварке сплавов, таких, например, как сталь дуплекс или инконель.

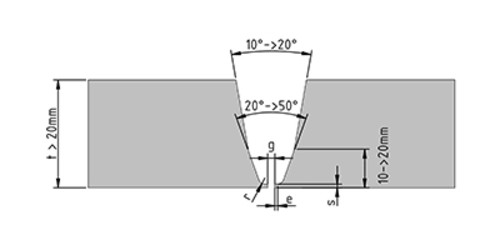

3. ДИАПАЗОН ОБРАБАТЫВАЕМОЙ ТОЛЩИНЫ СТЕНОК 20 ММ (.787”) ≤ T

Если у деталей, подлежащих сварке, толщина стенки увеличивается, количество свариваемого металла, который должен быть присажен в валике, пропорционально увеличивается. Для того, чтобы избежать продолжительных и дорогостоящих сварочных операций, как с точки зрения трудозатрат, так и с точки зрения затрат сырья, подготовка сварных швов толщиной более 20 мм (.787") осуществляется с использованием фасок, которые позволяют сократить общий объем снятой фаски.

Первым способом сократить размер фаски является изменение угла разделки кромок. Изначальный угол в 30° или 37.5° (до 45°) комбинируется со вторым углом, обычно в диапазоне от 5° до 15°. Первый угол 30° или 37.5° должен быть сохранен, чтобы избежать слишком сильного сужения кромки и предотвратить выполнение корневого шва сварщиком.

Так же, как V-образная подготовка со скосом двух кромок, данный вид подготовки требует формирования узкой фаски шириной от 0.5 мм до 1.5 мм (.020 - .059) и величиной открытия частей (g) в диапазоне между 0.5 и 1 мм (.020 и .039"). Горячий проход для узкой фаски обычно выполняется с помощью сварочного процесса 141, и операции по заполнению - с помощью процессов 13х или 111.

Например, по сравнению с одноугловой фаской 30° (серая область плюс красная область), V-образная фаска со скосом двух кромок на 30°/5° (серая область) экономит около 20% свариваемого металла части толщиной 20мм (.787").

Потенциальная экономия, выраженная в объеме кромки, увеличивается пропоционально толщине стенки трубы, которую необходимо приварить. Следовательно, экономия превысит 35% для трубы с толщиной стенки 30 мм (1.181").

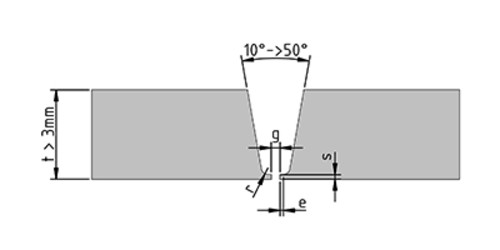

Второе решение, позволяющее резко сократить объем фаски и, следовательно, величину свариваемого металла при подготовке криволинейной кромки. Одноугловая J-фаска обычно состоит из угла в пределах между 5° и 20°, радиуса закругления кромки и увеличения узкой фаски (е). Последний элемент облегчает корневой проход, поскольку открывает сварщику лучший доступ к узкой фаске.

Для труб с очень толстыми стенками может быть выполнена сложная разделка с криволейным скосом кромки. Первый угол, как правило, формируется в 20°, а второй 5°.

Простая или сложная разделка с криволинейным скосом кромки приваривается обычно либо при очень небольшом, либо при нулевом раскрытии (g) между частями.

С точки зрения геометрии фаски должны быть выполнены безупречно, дабы избежать трещин и других возможных проблем. Помимо соблюдения необходимого для подобных подготовительных работ требования точности обработки, используемый станок должен быть приспособлен для скоростной обработки толстостенных труб, чтобы соответствовать требованиям производительности клиентов.

Вариацией такого типа фасок является подготовка к обработке узкой зоны. Ее все чаще применяют в нефтяной отрасли из-за требуемого увеличения толщины стенок труб и необходимости поддержания высокого уровня производительности. Техника ее выполнения в целом заключается в формировании простой или сложной угловой криволинейной J-фаски с минимальным возможным раскрытием. Результатом этого является существенное сокращение использованного свариваемого металла и увеличение производительности за счет сокращения времени, затрачиваемого на сварку. Для толщины стенок более 50 мм (1.968") коэффициент продуктивности может увеличиться более, чем пятикратно, в сравнении со сварным швом с традиционной фаской.

Однако существует огромное количество ограничений применения этой техники. Два из них воздействуют непосредственно на процесс подготовки к сварке:

Во-первых, предельно точно должны контролироваться геометрия фаски и раскрытие между частями. Причиной этого является то, что раскрытие между частями не дает сварщику доступа к основанию фаски. Как результат, весь сварной шов, включая первый слой, должен выполняться с использованием автоматизированного процесса. Автоматические процессы не способны учесть ошибки в регулировке или неравномерности ширины узкой фаски, в отличие от сварщика, способного регулировать положение горелки для компенсации каких-либо недостатков геометрии в канавке.

Сорт материалов, которые должны быть обработаны сваркой, представляет собой второй фактор, который должен быть принят во внимание. Каждый тип материала обладает различными усадочными характеристиками (естественной убыли). Следовательно, геометрия фаски (угол раскрыва) должен быть изучен заранее для каждого конкретного сорта материала. Чем выше уровень усадки материала после сварки, тем больше должен быть угол раскрыва, с тем, чтобы предотвратить появление любых трещин во время затвердевания. Отклонение угла на десятые доли может оказать прямое воздействие на появление или отсутствие трещин, в особенности в случае сварке сплавов на никелевой основе.

Данные ограничения требуют длительных и дорогостоящих подготовительных проработок. Следовательно, они должны сопровождаться строго контролируемым процессом обработки фаски. Описание сварочного процесса (DMOS), создаваемое на основе предварительных исследований, требует точности до одного миллиметра (.039") для узкой фаски, до одного градуса для угла и идеальной юстировки для частей, которые должны быть приварены, чтобы предотвратить любые возможные дефекты. Таким образом, оборудование, используемое для формирования фаски, должно гарантировать надежные многократно повторяющиеся операции по подготовке с соблюдением всех вышеуказанных условий.

Механическая обработка фаски на конце труб

Существует множество способов обработки фасок на концах труб. Подавляющее большинство из них обрабатывают вручную шлифованием или термической резкой и холодной обработкой с помощью станка. Однако именно последний процесс является единственным, способным обеспечить формирование фаски с идеальной геометрией, демонстрирующим стабильную производительную способность при одновременном сохранении свойств обрабатываемого материала.

Формирование фаски на конце труб с помощью холодной механической обработки может быть достигнуто двумя различными способами.

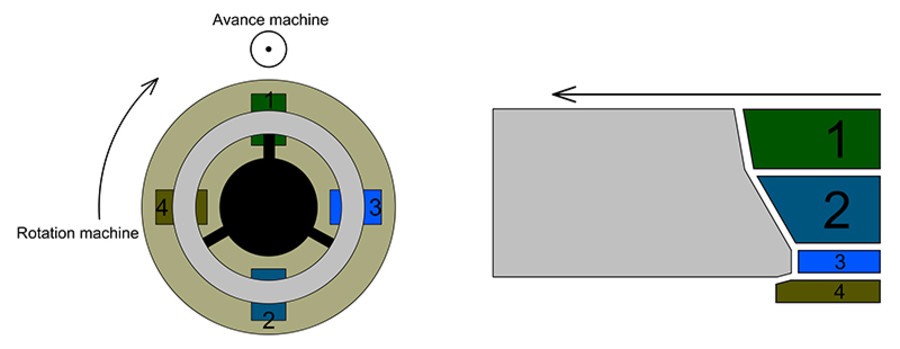

СТАНКИ С АКСИАЛЬНОЙ ПОДАЧЕЙ (ОСЕВЫМ ПЕРЕМЕЩЕНИЕМ).

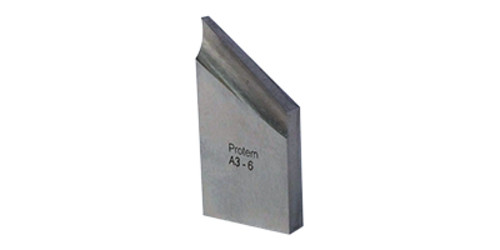

Станки с аксиальной подачей оборудованы плитой, которая перемещается в соответствии с осью трубы. Режущие инструменты установлены в требуемом для формирования нужной геометрии фаски положении на плите. В случае необходимости формирования сложной фаски используются инструменты, имеющие форму, идентичную требуемой фаске или комбинированную из нескольких инструментов с простой геометрией. Самые эффективные станки на рынке позволяют одновременно использовать четыре инструмента. Это позволяет сформировать фаску, узкую фаску и расточенное отверстие за одну технологическую операцию.

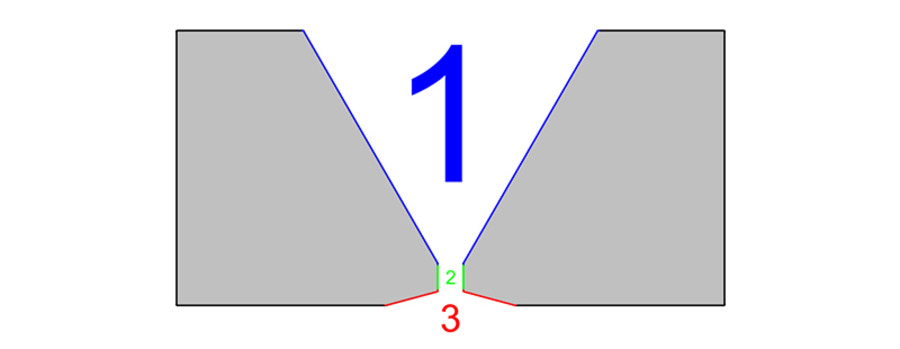

На приведенном изображении инструменты №1 и 2 формируют сложную фаску (два инструмента могут быть использованы как единый комбинированный инструмент). Инструмент №3 обращен к узкой фаске или основанию, а инструмент №4 выполняет цилиндрическое зенкерование внутреннего диаметра трубы.

Режущие инструменты движутся параллельно оси трубы. По этой причине станки с аксиальным перемещением разработаны специально для операций по формированию фаски, они не могут разрезать обрабатываемую трубу на две отдельные части.

Пример использования: формирование фаски на конце трубы, предварительно нарезанной на элементы нужной длины.

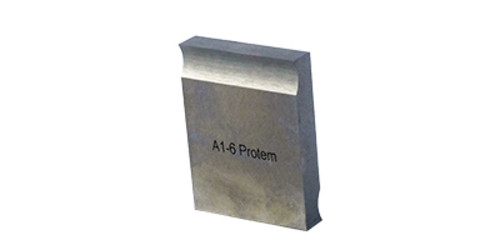

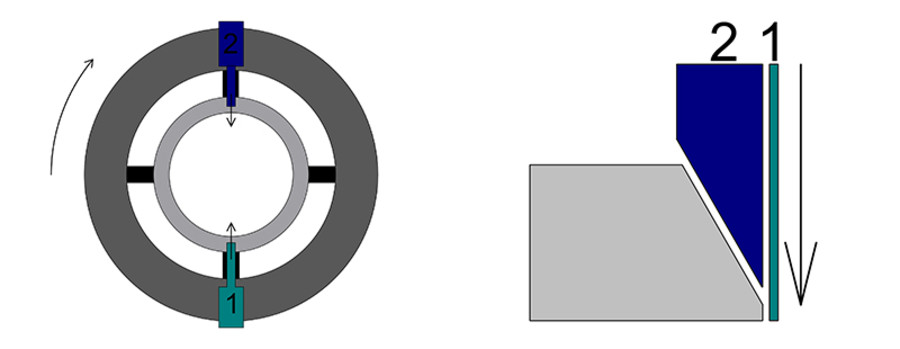

СТАНКИ С СИСТЕМОЙ РАДИАЛЬНОГО ПЕРЕМЕЩЕНИЯ.

Станки с радиальной системой перемещения, называемые также орбитальными, в основном закрепляются на наружном диаметре обрабатываемой трубы. Инструментальная плита вращается, в то время, как труба, которая должна быть обработана, остается неподвижно зафиксированной. Режущий инструмент перемещается перпендикулярно оси трубы посредством системы механической трансмиссии.

В отличие от станков с аксиальной системой подачи, станки с радиальным перемещением выполняют операции по формированию фаски, разделяя трубу на две отдельные части. Таким образом, последние модели могут применяться также для резки труб или операций по регулировке длины.

Использование инструментов для формирования фаски (№2, простая или сложная составная форма) в сочетании с резцами (№1) позволяет одновременно, за одну технологическую операцию выполнить разделение трубы резанием на две части и подготовить ее к сварке (формирование фаски). Самые производительные станки способны резать и формировать фаску на трубе толщиной несколько десятков миллиметров всего за несколько минут.

Пример использования: Резка трубы на части необходимой длины. На обрезанных таким способом частях по время резки формируется фаска.

Читать статью онлайн